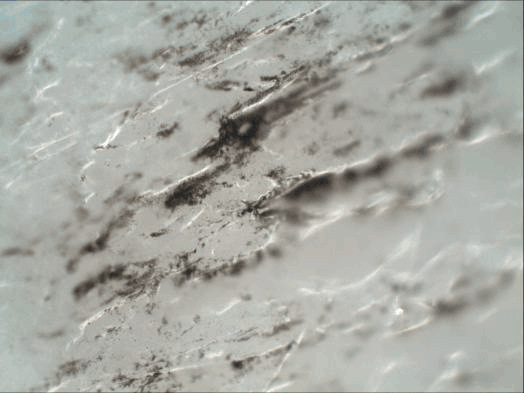

一、吹膜工艺中晶点的成因

晶点通常是由机器设备、加工工艺、物料等造成的。但聚合物产生晶点的机理是因为过聚物的产生,所以只要可能产生过聚物均有可能导致晶点。

1. 原料的残留催化剂影响

聚合物生产时会有些催化剂残留,在成型加工过程中,含有催化剂的聚合物熔体粘滞于生产设备表面,在高温下,残留的催化剂对聚合物继续进行催化聚合作用,因此会形成过度聚合物。

不同树脂厂家的聚合设备及工艺不同,对残留的催化剂处理纯度有差异,其对聚合物在成膜中产生晶点有不同的影响,例如聚合物中残留的催化剂含量低,设备结构好,原料本身所含的晶点就少。

2. 聚合物中氧的影响

这主要是加工温度较高时,氧会使聚合物氧化产生自由基吸附在口模壁,自由基作为活性中心引发其他聚合物分子链反应,在此处形成高浓度的不稳定聚合物,在高温下变成杂色点。

加入一定数量的抗氧剂,有防止氧对晶点的产生作用。

3. 加工工艺、设备的影响

加工工艺主要是温度控制等影响,原料长时间受热、过度聚合、降解会导致晶点产生。

其实很多时候是设备导致的,例如:吹膜机模头部位设计欠佳、存在死角,造成少量原料长时间受热、过度聚合、降解;吹模机械的长径比配置、模头设计欠佳等;螺杆上面或螺筒内壁上面由于长期的积累,产生一些炭化的东西,而这些炭化的东西可以作为凝胶点,不断的吸附更多的杂质到它上面,同时也不断的沾到薄膜上面造成所谓的晶点。总而言之,成型设备定期清洗有利于减少晶点产生。

4. 颜填料、色母粒等影响

现在薄膜生产习惯添加色母粒,色母粒的分散欠佳会导致晶点等不良缺陷,例如色母中选用的颜料表面处理不稳定,在色母加工过程中“团聚”,形成“粉点”;色母的载体树脂与成膜原料相容性欠佳。

二、减少或消除吹膜工艺中晶点的方法

了解以上晶点的形成原因,便可很容易对其控制,为您列出以下四种方法:

1、原料选择纯化好的树脂,减少催化剂的影响;

2、薄膜成型工艺中增加滤网细度,勤换滤网(尤其是陈旧设备),有利于晶点减少;

3、抗氧剂等适量添加;

4、在生产过程中添加钢铁表面润滑剂,减少聚合物熔体粘滞在设备表面。

广东聚石化学股份有限公司是一家拥有22年销售、研发及生产经验的改性塑料企业,具备年产10万吨改性塑料的生产能力,拥有环保改性聚烯烃材料、改性工程塑料和功能母粒等200多个牌号的产品。产品均通过IATF16949质量管理体系认证、通过美国UL认证,符合欧盟委员会RoHs标准;且广泛应用于汽车、智能家电、灯饰、环保电缆、OA设备、通信电子、卫材塑料、电视机、涂料等行业。

聚石化学自成立以来,每年都承担了多个省市区级科技计划项目,目前拥有国内外多项阻燃材料核心技术的发明专利。一直致力于无卤阻燃环保阻燃材料产业的发展,并通过全球化的经营实现了从内销主导到外销兼顾的产业转变,通过技术创新和产品创新不断使产品保持高技术含量和高附加值。

欢迎大家咨询、选购!全国咨询热线:400-8383-299